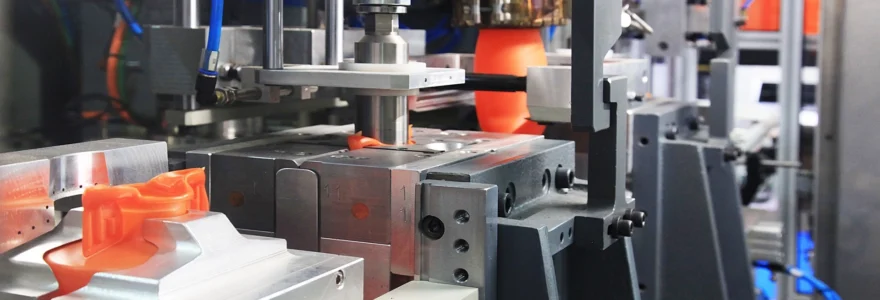

L'injection plastique révolutionne la fabrication de pièces complexes dans de nombreux secteurs industriels. Cette technologie de pointe permet de produire des composants aux géométries sophistiquées avec une précision remarquable et une efficacité inégalée. De l'automobile à l'électronique en passant par le médical, l'injection plastique repousse constamment les limites de ce qu'il est possible de réaliser en termes de design et de fonctionnalités. Son impact sur l'innovation des produits est considérable, ouvrant la voie à des solutions toujours plus légères, résistantes et économiques.

Principes fondamentaux de l'injection plastique

L'injection plastique repose sur un principe simple mais ingénieux : la matière plastique, sous forme de granulés, est chauffée jusqu'à son point de fusion puis injectée sous haute pression dans un moule. Ce processus permet d'obtenir des pièces aux formes complexes en un seul cycle de production. La maîtrise des paramètres clés comme la température, la pression et le temps de refroidissement est cruciale pour garantir la qualité et la précision des pièces produites.

L'un des avantages majeurs de l'injection plastique est sa capacité à produire en grande série des pièces identiques avec une excellente répétabilité. Cette caractéristique en fait une technologie de choix pour de nombreuses industries nécessitant des composants fiables et constants. De plus, l'injection plastique offre une grande flexibilité dans le choix des matériaux, permettant d'adapter les propriétés des pièces aux exigences spécifiques de chaque application.

La conception des moules joue un rôle central dans le processus d'injection. Un moule bien conçu optimise non seulement la qualité des pièces produites mais aussi l'efficacité de la production. Les ingénieurs spécialisés en injection plastique en Savoie et ailleurs développent des moules de plus en plus sophistiqués, intégrant des systèmes de refroidissement avancés et des géométries complexes pour répondre aux défis de production actuels.

Technologies avancées pour pièces complexes

L'évolution constante des technologies d'injection plastique permet de repousser toujours plus loin les limites de la complexité des pièces produites. Ces avancées ouvrent de nouvelles perspectives pour les concepteurs et les ingénieurs, leur permettant de développer des produits innovants aux fonctionnalités accrues.

Moulage par injection assistée par gaz (GAIM)

Le moulage par injection assistée par gaz (GAIM) est une technique qui révolutionne la production de pièces creuses ou à parois épaisses. Cette méthode consiste à injecter du gaz inerte, généralement de l'azote, dans la cavité du moule après l'injection du plastique fondu. Le gaz crée un vide à l'intérieur de la pièce, permettant d'obtenir des structures creuses avec des parois d'épaisseur uniforme.

Cette technologie présente plusieurs avantages majeurs :

- Réduction significative du poids des pièces

- Amélioration de la stabilité dimensionnelle

- Diminution du temps de cycle de production

- Économie de matière première

Le GAIM trouve des applications dans divers secteurs, notamment l'automobile pour la fabrication de pièces de carrosserie allégées, ou encore l'industrie du meuble pour la production de structures creuses résistantes.

Injection multi-matières et bi-injection

L'injection multi-matières et la bi-injection sont des techniques permettant de combiner différents matériaux ou couleurs au sein d'une même pièce en un seul cycle de production. Ces procédés offrent de nouvelles possibilités en termes de design et de fonctionnalités, tout en réduisant les étapes d'assemblage.

La bi-injection, par exemple, permet de créer des pièces avec des zones rigides et souples, comme des poignées d'outils ergonomiques ou des boîtiers d'appareils électroniques avec des joints d'étanchéité intégrés. Cette technologie permet d'optimiser les propriétés mécaniques et esthétiques des produits tout en simplifiant leur fabrication.

L'injection multi-matières représente une avancée majeure dans la conception de produits innovants, offrant des possibilités quasi illimitées en termes de combinaisons de matériaux et de fonctionnalités.

Micro-moulage pour composants miniaturisés

Le micro-moulage est une technique d'injection plastique spécialisée dans la production de composants extrêmement petits, souvent pesant moins d'un gramme. Cette technologie répond aux besoins croissants de miniaturisation dans des secteurs tels que l'électronique, le médical ou l'horlogerie.

Le micro-moulage nécessite une précision extrême à toutes les étapes du processus, de la conception du moule à la maîtrise des paramètres d'injection. Les défis techniques sont nombreux, notamment :

- La gestion du flux de matière dans des cavités microscopiques

- Le contrôle précis de la température pour éviter la dégradation du polymère

- L'éjection des pièces sans les endommager

Malgré ces défis, le micro-moulage ouvre la voie à des innovations remarquables, comme la fabrication de micro-capteurs pour dispositifs médicaux implantables ou de composants optiques miniaturisés pour smartphones.

Injection-compression pour pièces de précision

L'injection-compression est une technique hybride combinant les avantages de l'injection plastique et du moulage par compression. Ce procédé est particulièrement adapté à la production de pièces de grande précision nécessitant une excellente planéité et des tolérances serrées.

Le principe de l'injection-compression consiste à injecter la matière plastique dans un moule légèrement ouvert, puis à refermer complètement le moule pour comprimer et répartir uniformément la matière. Cette méthode permet de réduire les contraintes internes dans la pièce et d'obtenir une meilleure qualité de surface.

L'injection-compression trouve des applications dans la fabrication de composants optiques comme les lentilles de précision, les supports de disques optiques ou encore les pièces automobiles nécessitant une grande planéité.

Matériaux innovants en injection plastique

L'évolution des matériaux utilisés en injection plastique joue un rôle crucial dans l'innovation et l'amélioration des performances des pièces produites. Les nouveaux polymères et composites ouvrent des perspectives passionnantes pour répondre aux défis techniques et environnementaux actuels.

Polymères haute performance (PEEK, PEI, PPS)

Les polymères haute performance comme le polyétheréthercétone (PEEK), le polyétherimide (PEI) ou le polysulfure de phénylène (PPS) repoussent les limites des propriétés mécaniques et thermiques des plastiques traditionnels. Ces matériaux offrent une combinaison unique de résistance à la chaleur, aux produits chimiques et à l'usure, les rendant particulièrement adaptés aux environnements exigeants.

Le PEEK, par exemple, peut résister à des températures continues de 250°C tout en conservant d'excellentes propriétés mécaniques. Il trouve des applications dans l'aérospatiale, l'automobile de compétition ou encore les implants médicaux. Le PEI, quant à lui, se distingue par sa rigidité et sa résistance aux flammes, le rendant idéal pour les composants électriques et électroniques.

Composites thermoplastiques renforcés de fibres

Les composites thermoplastiques renforcés de fibres représentent une avancée majeure dans le domaine des matériaux pour l'injection plastique. Ces matériaux combinent la facilité de mise en forme des thermoplastiques avec les propriétés mécaniques exceptionnelles des fibres de renfort (verre, carbone, aramide).

Les avantages de ces composites sont nombreux :

- Réduction significative du poids des pièces

- Amélioration de la résistance mécanique et de la rigidité

- Possibilité de recyclage, contrairement aux composites thermodurcissables

- Cycles de production plus courts que les composites traditionnels

Ces matériaux trouvent des applications dans l'allègement des structures automobiles, la fabrication de pièces aéronautiques ou encore dans le domaine du sport et des loisirs pour des équipements haute performance.

Bioplastiques et matériaux biodégradables

Face aux préoccupations environnementales croissantes, les bioplastiques et les matériaux biodégradables gagnent en importance dans l'industrie de l'injection plastique. Ces matériaux, dérivés de ressources renouvelables ou conçus pour se dégrader naturellement, offrent une alternative plus durable aux plastiques conventionnels issus du pétrole.

Parmi les bioplastiques les plus prometteurs, on peut citer :

- L'acide polylactique (PLA), dérivé de l'amidon de maïs ou de canne à sucre

- Le polyhydroxyalcanoate (PHA), produit par fermentation bactérienne

- Les biopolymères à base de cellulose

Ces matériaux présentent des défis en termes de propriétés mécaniques et de stabilité thermique, mais les progrès constants dans leur formulation les rendent de plus en plus compétitifs pour diverses applications, notamment dans l'emballage, les produits de consommation ou le secteur médical.

Nanomatériaux et plastiques intelligents

L'intégration de nanomatériaux dans les polymères ouvre la voie à une nouvelle génération de plastiques aux propriétés améliorées ou inédites. Ces nanocomposites peuvent présenter des caractéristiques remarquables en termes de résistance mécanique, de conductivité électrique ou thermique, ou encore de propriétés barrières.

Les plastiques intelligents, quant à eux, intègrent des fonctionnalités avancées comme la capacité à changer de forme en réponse à des stimuli externes (chaleur, lumière, champ électrique). Ces matériaux ouvrent des perspectives fascinantes pour le développement de produits innovants dans des domaines aussi variés que l'électronique flexible, les textiles intelligents ou les dispositifs médicaux adaptatifs.

L'émergence des nanomatériaux et des plastiques intelligents repousse les frontières de ce qu'il est possible de réaliser avec l'injection plastique, ouvrant la voie à une nouvelle ère d'innovation dans la conception de produits.

Conception optimisée pour l'injection plastique

La conception de pièces pour l'injection plastique nécessite une approche spécifique prenant en compte les contraintes et les opportunités offertes par ce procédé de fabrication. L'optimisation de la conception est cruciale pour garantir la qualité des pièces, l'efficacité de la production et la réduction des coûts.

Analyse par éléments finis (FEA) pour l'optimisation topologique

L'analyse par éléments finis (FEA) est un outil puissant pour optimiser la conception des pièces injectées. Cette méthode numérique permet de simuler le comportement mécanique, thermique ou fluidique des pièces sous différentes conditions. L'optimisation topologique, en particulier, permet de déterminer la distribution optimale de matière pour répondre à des objectifs spécifiques de performance tout en minimisant le poids.

Les avantages de l'optimisation topologique en injection plastique sont nombreux :

- Réduction du poids des pièces sans compromettre leur résistance

- Amélioration des performances mécaniques

- Optimisation de l'utilisation de matière première

- Réduction des temps de cycle de production

Cette approche est particulièrement pertinente dans des secteurs comme l'automobile ou l'aérospatiale, où la légèreté est un facteur clé de performance et d'efficacité énergétique.

Simulation du flux d'injection avec Moldflow

La simulation du flux d'injection à l'aide de logiciels spécialisés comme Moldflow est devenue incontournable dans le processus de conception des pièces et des moules. Cette technologie permet de prédire avec précision le comportement du plastique fondu lors de l'injection, révélant d'éventuels problèmes avant même la fabrication du moule.

La simulation Moldflow offre de nombreux avantages :

- Optimisation de la position des points d'injection

- Prévision et élimination des défauts potentiels (lignes de soudure, retassures)

- Optimisation des paramètres d'injection (pression, température, temps de cycle)

- Réduction du nombre d'itérations nécessaires pour valider un moule

Grâce à ces outils de simulation, les concepteurs peuvent affiner leurs designs et optimiser les processus de production, réduisant ainsi les coûts et les délais de mise sur le marché des nouveaux produits.

Prototypage rapide et impression 3D pour validation

Le prototypage rapide et l'impression 3D jouent un rôle croissant dans le processus de conception pour l'injection plastique. Ces technologies permettent de créer rapidement des prototypes physiques pour valider les concepts, tester l'ergonomie ou vérifier les assemblages avant la fabrication des moules définitifs.

L'impression 3D offre plusieurs avantages dans le processus de développement :

- Réduction significative des délais de prototypage

- Possibilité de tester plusieurs itérations de design à moindre coût

- Validation précoce des concepts avec les clients ou les

Automatisation et industrie 4.0 dans l'injection plastique

L'automatisation et l'Industrie 4.0 transforment radicalement le secteur de l'injection plastique, améliorant l'efficacité, la précision et la flexibilité des processus de production. Ces technologies avancées permettent une fabrication plus intelligente et plus connectée, ouvrant la voie à de nouvelles opportunités d'innovation.

L'intégration de robots collaboratifs (cobots) dans les cellules de production d'injection plastique représente une avancée majeure. Ces robots travaillent en synergie avec les opérateurs humains, prenant en charge les tâches répétitives ou dangereuses tout en améliorant la productivité. Par exemple, les cobots peuvent assurer le chargement/déchargement des pièces, l'ébavurage ou l'inspection qualité, libérant ainsi le personnel pour des tâches à plus forte valeur ajoutée.

Les systèmes de surveillance en temps réel constituent un autre pilier de l'Industrie 4.0 dans l'injection plastique. Des capteurs intégrés aux presses à injecter collectent en continu des données sur les paramètres de production, permettant une optimisation dynamique du processus. Cette approche, connue sous le nom de "fabrication intelligente", permet de détecter et de corriger rapidement les anomalies, réduisant ainsi les rebuts et améliorant la qualité globale des pièces produites.

L'intégration de l'intelligence artificielle et du machine learning dans les systèmes de contrôle d'injection ouvre la voie à une production véritablement prédictive et auto-optimisée.

La maintenance prédictive, rendue possible grâce à l'analyse avancée des données, permet d'anticiper les pannes potentielles des équipements avant qu'elles ne se produisent. Cette approche proactive minimise les temps d'arrêt imprévus, optimise les plannings de maintenance et prolonge la durée de vie des machines, contribuant ainsi à une meilleure rentabilité des investissements.

L'utilisation de jumeaux numériques pour simuler et optimiser les processus de production représente une autre innovation majeure. Ces répliques virtuelles des systèmes physiques permettent de tester différents scénarios de production sans perturber les opérations réelles, accélérant ainsi le développement de nouveaux produits et l'optimisation des processus existants.